风机系统在国内水泥行业中的应用

一、 中国水泥行业发展现状

水泥企业是高耗能、高污染企业,在当地都是能耗和污染大户,节能、环保重点监测单位,其中所需煤耗约占全国的15%。受市场需求的拉动,淘汰落后产能政策的调控,企业自身市场竞争的需要和水泥生产技术装备的进步,新型干法水泥的生产方式得到大力推广应用。以往干法中空窑、湿法窑和立窑水泥生产每吨能耗约为新型干法水泥生产方法的1倍,粉尘排放量是新型干法的100倍。水泥行业采用新型干法在生产工艺、产品质量、单位能耗、除尘降噪等各项指标均大幅提高,节约了大量的水资源,煤耗和电耗均大幅降低。但与其他先进国家相比,中国水泥行业无论在生产工艺、单位能耗等方面还有一定的差距。

二、 水泥生产工艺

1、水泥的定义:

凡细磨物料,加适量水后,成塑性浆状,即能在空气中硬化,又能在水中硬化的水硬性胶凝材料,并能把沙石等材料牢固地胶结在一起的叫水泥。

一般来讲,水泥行业生产的是硅酸盐水泥,硅酸盐水泥是一种细致的、通常为灰色的粉末,它由钙 (石灰石 )、 硅酸盐、铝酸盐 ( 黏土 ) 以及铁酸盐组成。

2、生产过程划分:

1)矿山开采物料经过破碎机得到原料;

2)各种物料经过研磨、配合、均化成为生料;

3)生料和煤粉经过烘干、预热后送到回转窑在1450 ℃下煅烧成为熟料;

4)熟料经过冷却送到球磨机研磨成为水泥成品;

通俗的讲就是”两磨一烧”,生料制备、熟料煅烧、水泥粉磨。

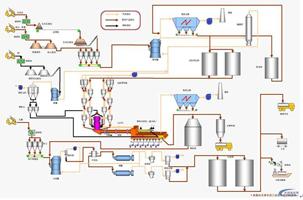

水泥生产工艺流程图

三、水泥行业风机系统运行

在水泥生产设备各系统中,物料的储藏、运输和计量系统设备较多、功率较小,大多为低压设备;物料的破碎、研磨系统设备较多、功率较大,多为高压设备,但生产工艺要求粗放基本不需要调节,一般采用功率因数补偿和提高装置即可;风机系统设备较多、功率较大、多为高压设备,生产工艺要求较高,调节空间比较大,适合采用高压变频实施节能改造。以下对风机系统作重点介绍:

1、风机系统的作用:

1)热量回收:

高温熟料的冷却过程实现热量回收,例如:篦冷风机回收大约30%热量。

2)余热利用:

将回收的热量用于发电,生料的预热,煤粉和空气的预热。例如:高温风机

3)增氧助燃:

煅烧过程的增氧助燃,例如:窑头、窑尾风机

4)粉尘回收:

将空气中的粉尘回收再利用,例如:煤粉、原料、熟料、水泥的除尘风机。

5)物料筛选:

将颗粒度不同原料分别输送到上、下级工序,例如:原料磨、煤磨、水泥磨风机。

2、风机系统的控制

1)设计存在余量

生产设备各系统之间需要密切配合,考虑到系统安全及设备效率变化,风机系统的设计选型是按照满负荷状态,并留有较大余量。

2)生产需要调节

在水泥行业生产过程中,由于原料、气候和产量的变化,实际工况出入较大,需要调整风量、风压。

3)传统调节方法

风机一般采用入口挡板开度控制,也有通过液力耦合器或者水电阻装置调整电机转速,实现风量、风压的调节。

四、 水泥行业风机系统高压变频节能的优势

传统调节方法大量电能消耗在档板、阀门阻力,液力耦合器机械损耗和水电阻内部发热上,虽然也有不同程度的节电效果,相对来讲是一种经济效益差、能耗大、设备损坏频繁、维修难度大、运行费用高的落后办法。通过变频调速降低风机转速,使风机处于高效运行状态,接近最理想效率曲线,节能效果最佳。

1、传统调节存在的问题

1)采用挡板调节时,介质对挡板阀门和管道冲击较大,设备损坏严重。

2)采用挡板调节时,大量的能量损耗在挡板的截流过程中。

3)挡板动作迟缓,手动时人员不易操作,调节线性度差,闭环自动控制较难,动态性能不理想,操作不当会造成风机震动。

4)挡板执行机构一般为大力矩的电动执行器,故障较多,不能适应长期频繁调节。

5)异步电动机直接起动时电流一般达到电机额定电流的6-8倍,对电网冲击较大,引起电机发热,强大的冲击转矩影响电机和风机的机械寿命。

6)液力耦合器调速,体积大、噪声大、调速范围窄、效率低、油系统维护复杂。

7)绕线式电机采用水电阻起动或调速,设备复杂,可靠性低。

2、采用变频调速的优点

1) 变频调速节约了原来在挡板截流的能量损耗或液力耦合器机械损耗和水电阻内部发热的能量损耗。

2) 实现软起动,对电网和机械负载的冲击大大减小,延长了电机和风机的寿命。

3) 风机低于额定转速运行,降低了介质对风机扇叶和挡板的磨损,降低了轴承、密封的损坏,减少了维护工作量,电机运行时振动和噪声明显降低。

4) 采用变频调速,方便自动调节,进行闭环控制,利用调节器输出的4-20mA信号,通过变频器调节电机转速,线性度较好,动态响应快,风量调节平稳,使设备在更经济的状态下安全稳定运行。

五、 风机系统采用高压变频节能效益明显

目前,水泥行业的竞争非常激烈,企业在不断发展壮大中,生产规模是其中之一,关键还是制造成本的竞争。在生产运营各项成本中,电动机电耗约占成本的30%。以日产5000吨新型干法水泥生产线为例,风机装机容量约为13000kW,约占总装机功率的35%,耗电量约占厂用电量30%~40%。根据具体情况,风机采用变频调速节电率在20%-40%之间,通常1年半到2年左右即可收回变频器的设备投资。

资料显示,中国前12大水泥企业的产量只占国内生产总量的25%,中国建材、海螺水泥、冀东水泥、山水水泥、中联水泥、华新水泥、天瑞水泥、祁连山水泥、金隅水泥等集团公司对行业进行整合,并将节能降耗作为硬性指标强制执行,而国际上少数几家水泥公司就提供了除中国市场外全球水泥需求量的60%,为了提高我国水泥行业的竞争力,我国水泥行业采用新技术、新工艺升级换代提供了大量的商机。